Когда речь о самолётах и поездах, чистота — это про ресурс и безопасность узлов. Ниже — как выбирать и настраивать мойку без лишней теории.

Что моем и что загрязняет

Авиация: лопатки и диски, гидравлические и топливные агрегаты, теплообменники, шестерни, фильтроэлементы, панели из алюминия и титана, детали из композиционных материалов. Железная дорога: буксовые узлы, редукторы, тормозные цилиндры, рамы тележек, радиаторы, топливная арматура. Типичная грязь: масла и смазочно-охлаждающие жидкости, керосин, нагар, абразивная пыль, тормозная пыль, дорожная соль, окалина.

Материалы и совместимая химия

- Алюминий, магний, цинковые покрытия: мягкие щёлочные или нейтральные составы, до ~45 °C, с ингибиторами коррозии.

- Титан, никелевые сплавы: нейтральные растворы, без активных хлоридов.

- Сталь, чугун: 55–70 °C при наличии противокоррозионных добавок.

- Композиционные материалы, резина, эластомеры: нейтральные растворы, короткое время контакта.

- Медь, латунь: низкощёлочные или нейтральные, контроль потемнения.

Какие машины выбрать

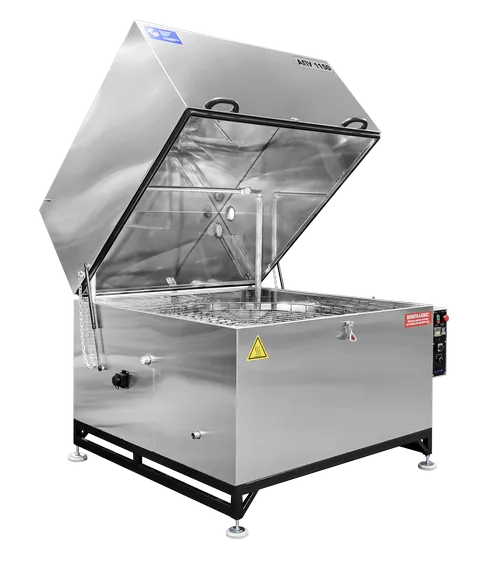

- Камерные струйные (с фиксацией детали): удобны для сложной геометрии, быстро переналаживаются.

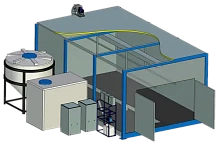

- Проходные ленточные: для постоянного потока крупных узлов и тележек; типовые зоны: предсмачивание → мойка → 1–2 ополаскивания → дренаж → сушка.

- Погружные с колебательной очисткой: для капилляров, сеток и теплообменников; обычно 35–50 °C.

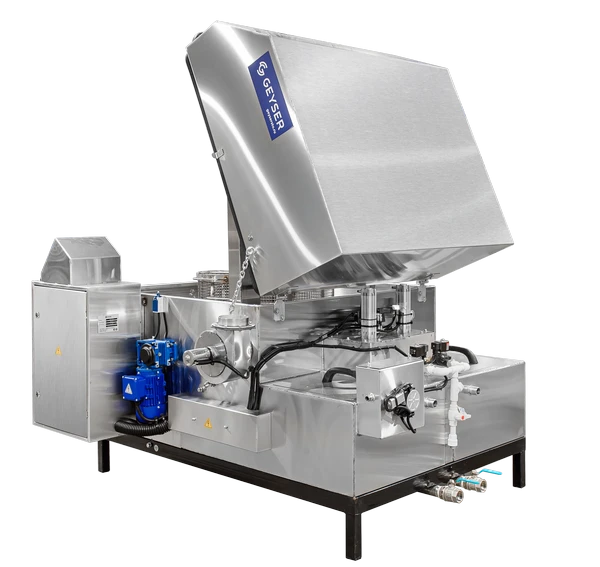

- Смешанные решения: струйная мойка + колебательная очистка + тёплая/вакуумная сушка — для высокоточных агрегатов.

- Автоматизированные посты направленных струй: когда геометрия сильно меняется и детали крупные.

Почему важна ориентация детали и движение жидкости

Качество обеспечивает не «кипяток», а точное попадание струй: угол, шаг и высота форсунок, перекрытие факелов, фиксаторы под «трудные» зоны (каналы, резьбы, соты), противоток в ополаскиваниях, водяные ножи перед сушкой.

Фильтрация — экономия и стабильность

Ступени очистки: корзины грубой задержки → сетки → мешочные или картриджные фильтры → магнитные ловушки (для железной пыли). В ваннах — отстойники и шламоуловители. Контролируйте мутность, электрическую проводимость и кислотность; раствор меняйте по фактическому состоянию. Разделяйте «грязный» и «чистый» контуры.

Температура — не панацея

Поднимать температуру вместо настройки форсунок — дорого и вредно: раствор быстрее стареет, растут пятна и риск коррозии. Делайте зонирование: тёплая основная ванна, более прохладные ополаскивания, горячий воздух на сушке. Для алюминия и титана нередко достаточно 35–45 °C при правильной механике процесса.

Сушка — часть общего такта

Сначала обеспечьте самотёчный сток (правильная ориентация), затем водяные ножи и тоннельную сушку. Проверяйте остаток влаги по массе и визуально (нет капель и разводов). Если забыть про расчёт сушки, «узкое место» возникнет на выходе линии.

Крупные узлы железной дороги и высокоточные авиа-детали

Железная дорога: проходные тоннели, устойчивые поддоны и направляющие, усиленные ленты, точечные форсунки в зонах букс и редукторов, отдельный контур смыва солей. Авиация и гидравлика: смешанные циклы (предсмачивание → колебательная очистка → струи → ополаскивание подготовленной водой → тёплый обдув или вакуум), строгий контроль частиц и остаточных плёнок.

Подобрать оборудование

В каталогВода и ополаскивание

Финальная ванна — с подготовленной водой (деминерализованной или деионизированной). Порог замены задавайте по проводимости. Противоточные схемы снижают расход и предотвращают минеральные пятна.

Встроенный учёт и прослеживаемость

Для каждой номенклатуры — свой «рецепт»: давление и расход по зонам, температуры, скорость ленты, время, составы растворов. Параметры записывайте и привязывайте к партии по внутренним номерам. Протокол мойки — база для приёмки отделом контроля качества и специальных проверок.

Безопасность и обслуживание

Блокировки дверей и крышек, кнопки аварийной остановки, защитные экраны и смотровые окна, вытяжка. Для летучих сред — искробезопасные компоненты и антистатические ленты. Обслуживание — без специального инструмента: быстрый доступ к фильтрам и форсункам.

Что измерять при приёмке

- Частицы: масса и число по размерным группам, особое внимание — каналам.

- Плёнки: остатки органики по массе, проверка равномерности смачивания.

- Влага: по массе и визуально, капель быть не должно.

- Коррозионная стойкость: выдержка и осмотр.

- Повторяемость: выборочные проверки по установленному уровню приёмочного контроля после переналадки или смены раствора.

Частые ошибки

- Делят время зон «на глаз», забывают про сушку — линия срывает такт.

- Надеются на высокую температуру, не настраивая струи и ориентацию.

- Экономят на финальном ополаскивании — получают пятна и повторные циклы.

- Льют один и тот же состав для алюминия, стали и латуни — итогом становятся потемнение и коррозия.

- Не ведут записи — «рецепты» держатся на памяти смены.

Короткий план выбора

- Список деталей, «трудные» зоны, материалы и покрытия.

- Показатели чистоты и способ контроля.

- Выбор типа машины (камера, проходная, погружная или смешанная) под ваш такт выпуска.

- Проработка ориентации и схемы форсунок.

- Каскадная фильтрация и финальное ополаскивание подготовленной водой.

- Расчёт сушки и возврата тепла.

- Введение «рецептов», журналов параметров и плана технического обслуживания.

Итог. Рабочая моечная система для авиации и железной дороги — это грамотно организованное движение жидкости и правильная ориентация деталей, подходящие растворы, фильтрация и финальное ополаскивание подготовленной водой плюс сушка, рассчитанная в общий такт. Такой подход даёт стабильную чистоту, меньше повторных моек и предсказуемую себестоимость.