Современное производство всё чаще стремится к комплексной автоматизации — не только на этапах сборки и обработки, но и в промежуточных процессах, таких как мойка и подготовка деталей. Правильно интегрированная моечная линия обеспечивает непрерывность технологического цикла, снижает затраты на ручной труд и гарантирует стабильное качество очистки. В условиях серийного и массового производства это становится не просто удобством, а фактором конкурентоспособности предприятия.

Роль моечной линии в производственном процессе

Мойка деталей — обязательный этап при изготовлении, ремонте и обслуживании оборудования. После механической обработки, термообработки, сварки или испытаний на поверхности деталей остаются масла, эмульсии, стружка и окалина. Если эти загрязнения не удалить, качество последующих операций (гальваники, покраски, сборки, герметизации) резко снижается.

Моечная линия решает сразу несколько задач:

- поддерживает стабильный уровень чистоты деталей на всех этапах производства;

- предотвращает коррозию и дефекты покрытия;

- снижает износ и повреждения оборудования на последующих стадиях;

- обеспечивает безопасность персонала и соответствие санитарным и экологическим нормам.

При этом мойка может быть промежуточной (межоперационной) или финишной — перед сборкой и упаковкой.

Подобрать оборудование

В каталогЭтапы интеграции моечной линии

Интеграция оборудования требует анализа технологического процесса и тесного взаимодействия между инженерами, технологами и специалистами по автоматизации.

1. Анализ производственного цикла

Первым этапом является составление карты технологического процесса: где именно требуется очистка, какие типы деталей проходят обработку, и в какой момент она должна выполняться. Например, в машиностроении мойка деталей может быть необходима после фрезеровки, шлифовки и перед покраской, а в оборонной промышленности — после расконсервации узлов.

Ключевые параметры для анализа:

- количество деталей, проходящих через цикл;

- средняя степень загрязнения;

- материал изделий (сталь, алюминий, латунь);

- допустимая влажность после мойки;

- требования к чистоте (по ISO 16232, ГОСТ 9.402 и др.).

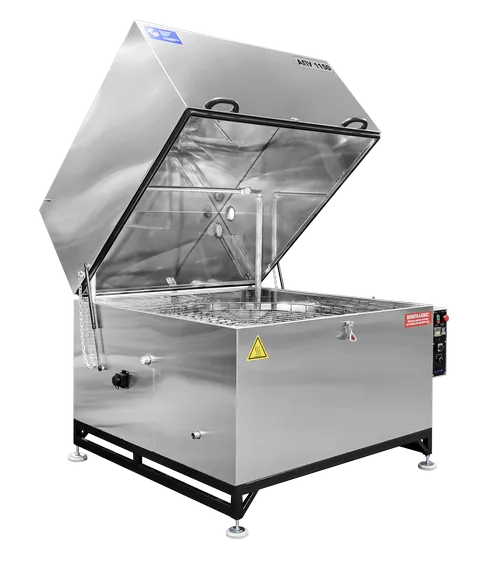

2. Выбор типа оборудования

На основании анализа подбирается подходящий тип моечной линии:

- струйная — для стандартных металлических деталей;

- ультразвуковая — для точных и прецизионных изделий;

- туннельная — для непрерывного потока деталей;

- комбинированная — с погружными и струйными зонами.

Для интеграции в крупные цеха используются многоступенчатые линии: мойка, ополаскивание, сушка и контроль качества.

3. Компоновка и размещение

Оборудование размещается с учётом существующих производственных потоков. Важно, чтобы моечная линия не создавалась как изолированный участок, а встраивалась в логистику движения деталей между операциями.

Варианты интеграции:

- встроенная линия — часть конвейера между обработкой и окраской;

- автономная станция — с возможностью ручной загрузки/выгрузки;

- модульная схема — независимые секции, объединённые системой управления.

Особое внимание уделяется вентиляции, отводу стоков, теплоизоляции и удобству технического обслуживания.

4. Интеграция с системами управления (MES / ERP)

Современные моечные линии оснащаются контроллерами, которые могут подключаться к корпоративным системам управления. Это позволяет:

- отслеживать загрузку линии и длительность циклов;

- фиксировать параметры (температуру, давление, концентрацию);

- вести журнал обслуживания и диагностики;

- получать уведомления о неполадках или необходимости замены фильтров.

Интеграция с MES-системой обеспечивает сквозную прослеживаемость деталей — от поступления в мойку до передачи на следующую операцию.

5. Внедрение системы контроля качества

Чтобы убедиться в стабильности процессов, на завершающем этапе устанавливаются контрольные точки:

- датчики мутности раствора;

- датчики температуры и давления;

- контроль загрязнённости деталей (по масс-спектрометрии, УФ-анализу, весовому методу).

Данные автоматически передаются в систему мониторинга, что исключает субъективные ошибки оператора.

Преимущества комплексной интеграции

- Сокращение цикла производства. Моечная линия позволяет исключить ручные операции, ускорив прохождение партии деталей через все стадии. В некоторых случаях производительность возрастает на 30–50%.

- Экономия ресурсов. Рециркуляция раствора, фильтрация и рекуперация тепла снижают расход воды и электроэнергии на 40–60%.

- Повышение качества и повторяемости. Каждая деталь проходит одинаковый режим мойки, что гарантирует стабильность качества.

- Упрощение обслуживания и контроля. Оператор управляет всей системой через панель — выбирает цикл, контролирует расход химии, видит отчёт по каждой партии.

- Экологичность. Современные линии используют безопасные моющие средства и замкнутые водяные контуры, что снижает нагрузку на очистные сооружения.

Пример интеграции в производственную линию

На предприятии по выпуску насосного оборудования моечная установка была встроена между участками механической обработки и окраски. До модернизации детали очищались вручную, что занимало 25 минут и требовало двух операторов. После внедрения автоматической линии цикл сократился до 6 минут, при этом качество очистки выросло до уровня 9-го класса по ГОСТ 9.402-2004. Дополнительно система автоматически передаёт данные в ERP, фиксируя дату, температуру раствора и время цикла для каждой партии изделий.

Технические нюансы при проектировании

- Температура раствора должна быть согласована с материалом деталей, чтобы избежать коррозии или потери геометрии.

- Система вентиляции обязательна при использовании щелочных и кислотных моющих средств.

- Электропитание и водоподготовка должны соответствовать мощности оборудования.

- Зоны обслуживания должны быть доступны для персонала без демонтажа агрегатов.

Также важно предусмотреть резервную ёмкость для аварийного слива и систему аварийного отключения в случае перегрева или превышения давления.

Итог

Интеграция моечной линии в производственный цикл — это стратегический шаг к повышению эффективности и качества. Она обеспечивает автоматизацию, точность, энергоэффективность и безопасность процессов. Грамотно спроектированная система превращает мойку из вспомогательной операции в полноценный элемент производственной логистики, повышая общий уровень технологической культуры предприятия.

Современные линии «Гейзер» демонстрируют, что качественная очистка деталей может быть не просто этапом, а конкурентным преимуществом предприятия, влияющим на срок службы оборудования и репутацию бренда.