Туннельная моечная машина представляет собой оборудование проходного типа, в основе которого лежит струйный процесс очистки. Среди прочих видов промышленных установок она обладает наибольшей производительностью. Мойки ориентированы на обработку больших объемов изделий различных габаритов.

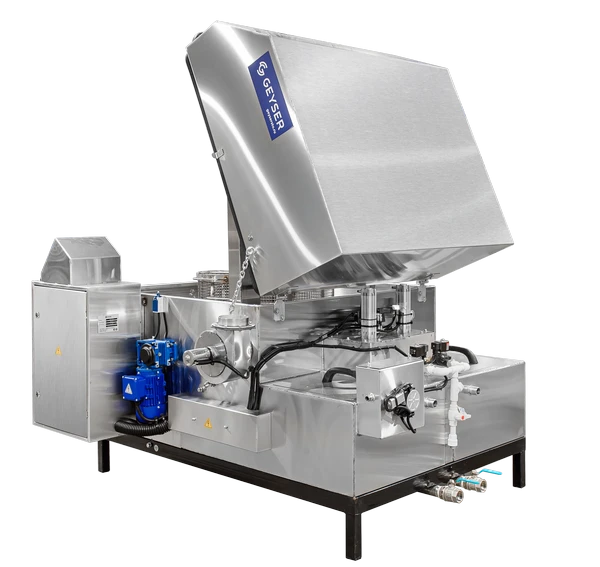

Компания «Гейзер» – один из ведущих производителей промышленного моечного оборудования, в ассортименте которого представлен огромный выбор установок струйного типа, обеспечивающих эффективную очистку поверхностей деталей от различных типов загрязнений.

Как работают туннельные мойки

Ключевая особенность оборудования проходного типа – простота его интеграции в производственный процесс. Тоннельная моечная машина устанавливается по ходу технологического цикла, обеспечивая автоматизированную очистку деталей. Оборудование встраивается непосредственно в производственные линии, что благоприятно сказывается на производительности и качестве изделий. Техника подключается к сети переменного тока напряжением 380В.

Очищаемые детали равномерно передвигаются по конвейерной линии, расположенной внутри установки. Процесс очистки включает несколько необязательных этапов: обезжиривание, отмывка с моющим раствором, ополаскивание, сушка горячим воздухом. Конкретный функционал оборудования подбирается с учетом производственных задач.

Процесс очистки автоматизирован, ориентирован на обеспечение высокой производительности. Все этапы отмывки происходят в своей зоне. Применяемая конфигурация обеспечивает максимальную эффективность без замедления общего цикла очистки.

По месту отмывки проходная моечная машина оснащается форсунками, распыляющими нагретый раствор на обрабатываемые поверхности. Продвигаясь по конвейеру, детали последовательно проходят зону ополаскивания. На данном этапе благодаря форсункам поступает ополаскивающая жидкость, далее деталь направляется в зону сушки.

Подобрать оборудование

В каталогКонструктивные особенности

Струйные мойки проходного типа позволяют выполнять очистку деталей в условиях массового производства. Благодаря применяемой технологии и использованию моющих средств на выходе мы получаем чистые, сухие детали. Механические элементы, узлы оборудования, находящиеся в контакте с водой либо моющими жидкостями, выполняются из нержавейки.

Транспортер

Полотно конвейера выполнено из нержавейки, имеет открытые ячейки, а также дополнительные опоры – ролики, благодаря которым установка способна выдержать нагрузку от 100 кг/м протяженности транспортера. Лента двигается червячным мотором-редуктором, оснащается натяжной станцией. Скорость перемещения транспортера в зависимости от технологических особенностей производства может регулироваться.

Моечная камера

Промывка деталей выполняется струями моющего раствора, подаваемым форсунками в помывочную зону. Их особое направление обеспечивает равномерное распределения раствора по поверхности обрабатываемой детали. При необходимости размещаются вспомогательные направленные форсунки, обеспечивающие воздействие на конкретные участки. Моющий раствор стекает в сборник камеры, после чего направляется в накопительный бак с фильтрующей корзиной.

- Наличие уклонов на дне рабочей камеры обеспечивает хороший слив растворов, исключает образование отложений.

- Обустройство тамбурных зон по обеим сторонам позволяет избежать попадания растворов в нежелательные места.

Накопительные баки

Секции мойки предусматривают наличие накопительных баков, содержащих моющий раствор. Его конструкция включает:

- Стальную фильтрующую корзину для предварительной очистки от загрязнителей. Для очистки корзины оборудован удобный доступ.

- Дно бака выполнено под уклоном.

- Нагревательные элементы, датчики располагаются выше уровня жидкости, что обеспечивает удобное обслуживание.

- Вертикальные стальные насосы.

- Система подогрева, контроль уровня жидкости.

- Сливные/наливные патрубки.

Похожие статьи

Все статьиСушка

В области просушки проводится обдув горячим воздухом, нагрев которого происходит при помощи электронагревателей. Контроль за температурой осуществляется через панель управления. Побочные продукты в виде пара удаляются в вентиляцию либо поглощаются системой конденсации.

Воздушная завеса

Исключить выход паров по месту загрузки/выгрузки позволяет воздушная завеса. Ее присутствие в тамбурах исключает появление конденсата на входе/выходе туннеля.

Управление оборудованием

Контроль работы агрегатов осуществляется промышленным контроллером через панель оператора, с помощью которой обеспечивается программирование режимов обработки отдельных деталей. Управляющая система включает защита насосов от сухого старта, а оборудования – от скачков, сбоев напряжения. Наличие терморегуляторов обеспечивает контроль за соблюдением температурных режимов.