В ремонте и обслуживании военной техники одним из ключевых этапов является очистка деталей. От качества этой очистки зависят точность сопряжений, надёжность восстановленных агрегатов и соблюдение нормативных требований. В этой статье рассматриваются технологические требования, стандарты и методы контроля чистоты поверхностей.

Нормативная база и ее значение

- ГОСТ 9.402-2004 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию» — устанавливает общие требования к качеству поверхностей, к процедурам очистки, обезжиривания, удаления окислов и контролю подготовки поверхности.

- ГОСТ 9.014-78 «Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий» — регулирует процессы консервации и защиту металлических изделий в период хранения и транспортирования, а также требования к подготовке поверхности перед консервацией или после снятия защиты.

Эти документы задают рамки: при выполнении ремонта детали должны очищаться до состояния, пригодного для дальнейших операций (сборки, контроля, нанесения покрытия), и документироваться в технологической карте.

Подобрать оборудование

В каталогЭтапы очистки и требования к поверхности

Очистка деталей, особенно в оборонной технике, состоит из последовательных стадий:

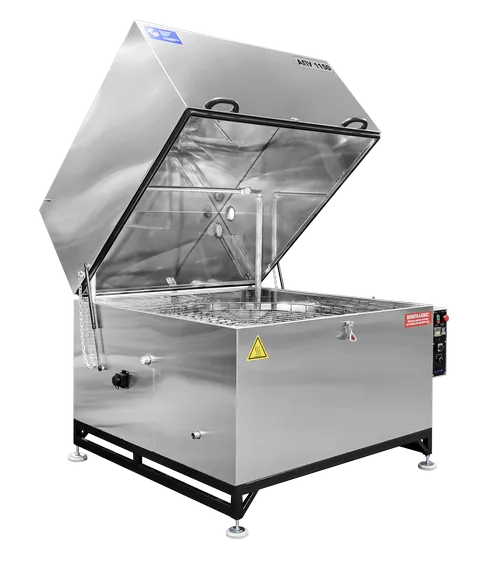

- Предварительная очистка — удаление грубых загрязнений (масла, смазки, старые консерванты) струйной мойкой.

- Основная очистка / обезжиривание — щелочные растворы, щадящие составы для цветных металлов, УФ- или парообработка.

- Удаление рыхлой окалины и пленок — механические или абразивные методы (струйная обработка, пескоструй, микроабразив).

- Промывка чистой водой — сначала технической, затем деминерализованной, чтобы не оставить растворимых солей.

- Сушка и подготовка к следующему этапу — горячий воздух, ИК-сушка, контроль влажности.

При этом поверхность должна быть свободна от масел, смазок, продуктов коррозии, следов химического раствора и частиц абразива — в соответствии с требованиями ГОСТ 9.402-2004 (статья о подготовке поверхности)

Контроль качества очистки

Контроль должен проводиться по нескольким методикам:

- Визуальный контроль — чистота поверхности без плёнок, пятен и налётов, осмотр невооружённым глазом или при небольшом увеличении.

- Капельный тест (смачиваемость) — на очищенной поверхности капля воды должна растекаться тонкой пленкой без скоплений капель.

- Контроль смывов / анализ фильтрата — отмывные пробы анализируются на содержание масел, солей и других загрязнителей.

- Эталонные методы по ГОСТ 9.402-2004 — стандарт даёт рекомендации по методам контроля, в том числе оценки общего загрязнения поверхности.

Все результаты фиксируются в журнале или базе данных технологического участка, что требуется для подтверждения качества в рамках системы качества предприятия (например, по стандартам оборонных заказов).

Специальные требования для военной техники

- Детали могут быть из различных материалов: сталь, алюминий, магниевые сплавы, титан. Очистка должна учитывать химическую устойчивость и совместимость методов.

- Поверхности, подвергающиеся контролю, замеру или покрытию, требуют абсолютно чистой поверхности: остатки консервации, масел и даже солей недопустимы.

- После очистки и до последующих операций желательно минимальное время пребывания детали в открытом состоянии, чтобы не допустить коррозии.

Пример технологии на предприятии

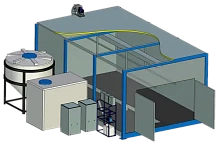

На оборудовании реализуется следующая последовательность:

- Мойка под давлением до 8–10 бар и нагревом до 80–90 °C.

- Циркуляция раствора через фильтры и система рециркуляции для экономии реагентов.

- Контроль параметров раствора (рН, проводимость, мутность).

- Промывка чистой водой, затем деминерализованная.

- Сушка до остаточной влажности <0,05 %.

- Контроль качества (визуальный, капельный тест, смывы).

Такая технология позволяет обеспечить требуемый уровень чистоты деталей, пригодный для покрытия, измерения или сборки.