Расконсервация военной и специальной техники невозможна без промышленной очистки узлов: за время хранения поверхности покрываются консервантами, масляно-грязевыми пленками и продуктами окисления. Ручные методы не дают повторяемости и часто повреждают базовый металл, тогда как специализированные моечные установки снимают плотные пленки, не нарушая геометрию и шероховатость сопрягаемых поверхностей. Качество мойки напрямую влияет на точность дефектации, адгезию покрытий и ресурс узлов после ремонта.

Технологические требования к очистке при расконсервации

К целям подготовки поверхности относятся удаление веществ, препятствующих последующим операциям (контроль, покрытие, сборка), и предотвращение ускоренной коррозии. Это закреплено в ЕСКЗС: ГОСТ 9.402-2004 регламентирует подготовку металлических поверхностей к окрашиванию (в т.ч. требования к обезжириванию, промывке, сушке и контролю), а прежняя редакция ГОСТ 9.402-80 подробно описывает методы контроля состояния поверхности и временные интервалы между подготовкой и окраской (в т.ч. проверку через 6 часов и перед нанесением покрытия при длительных паузах).

Для изделий, снятых с хранения, важен корректный переход от временной защиты к рабочему состоянию. Выбор средств консервации/расконсервации и общие требования к ним определены ГОСТ 9.014-78: документ задаёт подход к межоперационной защите, вариантам консервации, упаковке и условиям хранения, что критично при обратном процессе — расконсервации.

На уровне производственной безопасности предприятия руководствуются ССБТ: общие требования к безопасному ведению процессов и проектированию рабочих участков заданы в ГОСТ 12.3.002-75, а классификация вредных веществ и базовые требования к обращению с ними — в ГОСТ 12.1.007-76 (важно при работе с щёлочными и эмульсионными составами, парами и аэрозолями). Для предприятий оборонного заказа дополнительно действует ГОСТ РВ 0015-002-2020 (требования к СМК, трассируемость операций очистки, ведение записей качества).

Подобрать оборудование

В каталогКонфигурация моечных установок под задачи расконсервации

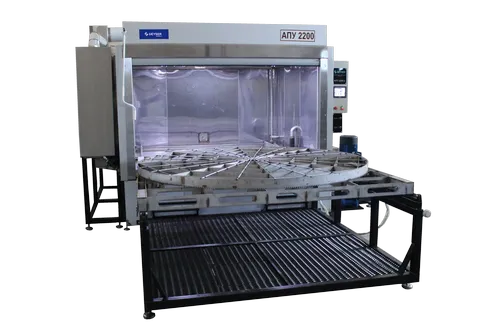

- Камерные струйные машины (давление до 8–12 бар, температура до 90–95 °С) — удаление плотных консервирующих плёнок и нефтепродуктов с корпусов, рам, картеров.

- Погружные установки с ультразвуком — для тонкостенных деталей приборов и гидросистем (очистка каналов, резьб, шпоночных пазов).

- Туннельные линии — массовая обработка однотипных изделий (корпуса фильтров, кожухи, кассеты), сочетание обезжиривания, промывки и сушки в одном цикле.

- Комбинированные комплексы — последовательность «струя → ультразвук → промывка деминерализованной водой → горячая сушка» для критичных поверхностей под покрытие/склейку.

Ключевые опции: многоступенчатая фильтрация (механическая/сорбционная/магнитная), замкнутый цикл воды, автоматическое дозирование химии, контроль проводимости/мутности раствора, протоколирование параметров цикла.

Процесс расконсервации: от грубой очистки к контролируемой чистоте

- Предочистка — снятие толстых загрязнений струёй с регулируемым напором и температурой.

- Основная мойка/обезжиривание — щёлочные водные составы с ингибиторами; для алюминиевых/магниевых сплавов — щадящие режимы и отдельные контуры.

- Промывка — техническая затем деминерализованная вода (исключение солевых остатков).

- Сушка — конвективная/ИК, контроль остаточной влаги.

- Контроль чистоты — визуально и методами, описанными в ГОСТ 9.402 (капельная проба, гравиметрический контроль смывов, оценка смачиваемости).

Стабильность качества обеспечивается автоматизацией: рецептуры, время, температура и давление фиксируются в памяти контроллера; данные выгружаются в СМК по ГОСТ РВ 0015-002-2020 для аудита и прослеживаемости.

Экономика и эксплуатационные эффекты

Автоматизированные комплексы снижают контакт персонала с химикатами и горячими средами, обеспечивают повторяемость качества и экономят ресурсы: расход воды и химии падает кратно благодаря рециркуляции и фильтрации; временные затраты на операцию очистки (особенно при массовой расконсервации) уменьшаются на десятки процентов. Одновременно растёт выход годных изделий на последующих стадиях — дефектация, нанесение покрытий, сборка.

Что важно учесть при выборе оборудования

- Соответствие нормативам ЕСКЗС (ГОСТ 9.402) и ССБТ: наличие преднастроенных рецептов, контроль параметров и встроенные методы контроля чистоты.

- Материал и геометрия изделий: отдельные контуры и химия для цветных сплавов; ультразвук для капиллярных зон.

- Интеграция в технологию: расположение относительно участков дефектации и окраски, логистика лотков/корзин, маркировка партий.

- Экология и стоки: замкнутые циклы, сорбционные блоки, паспорта безопасности на применяемые составы (классификация по ГОСТ 12.1.007-76).

- Трассируемость: протоколы циклов, идентификация деталей, экспорт параметров в СМК (ГОСТ РВ 0015-002-2020). opk.spb.ru

Итог

Промышленные моечные установки — это не вспомогательный, а критически важный элемент расконсервации в оборонной отрасли. Соблюдение требований ГОСТ 9.402 (подготовка и контроль чистоты), корректный выход из временной защиты по ГОСТ 9.014-78, работа по ССБТ (ГОСТ 12.3.002-75, ГОСТ 12.1.007-76) и трассируемость операций по ГОСТ РВ 0015-002-2020 обеспечивают стабильное качество, безопасность процесса и готовность техники к эксплуатации.